,却会出现各种各样的问题,如系统不能正常带载、电感有噪声、输出电压不稳或波纹过大、产品已经量产但在运行一段时间后出现不良。

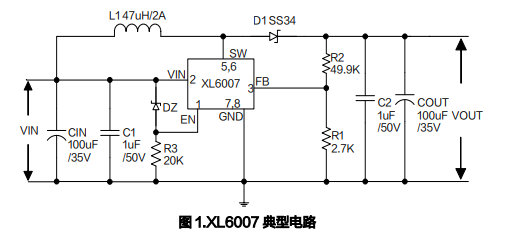

通常情况下,以上不良现象均是由于前期在绘制PCB板时,没有按照开关电源布线规则来执行造成。 当设计产品时,风险最低且最优的办法是直接将 DEMO 板上的电路走线直接拷贝到自己的产品中,但现实操作中由于种种原因这种做法不可行,需要工程师重新摆放元器件位置,重新进行布线 典型电路”为例,简单介绍 BOOST 拓补电路布线注意事项。

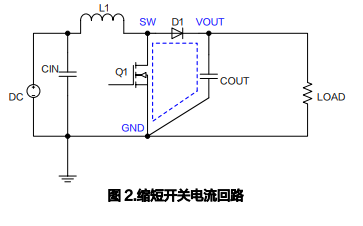

对于 BOOST 拓补电路来说,输出端电流为不连续电流,根据公式 V=L*di/dt 可知,变化的电流会在寄生电感上产生毛刺电压,若处理不好,此毛刺电压会影响系统稳定性,并导致IC失效。在使用条件不变的情况下,di/dt 基本不会变化,只好通过降低开关电流回路上的寄生电感来降低此毛刺电压。要降低寄生电感,就要降低电流回路长度,缩短开关电流回路长度的方法是,将输出端电解电容的正极靠近肖特基的阴极,输出端电解电容的负极靠近芯片的 GND,芯片的 SW 引脚靠近肖特基的阳极,如“图 2”所示。这样最大限度的降低其寄生电感,减少毛刺电压,提高系统稳定性,并可以降低辐射 EMI。

步骤 2:电感与输入电容的摆放对于开关电源来说,输入端通常采用电解电容与陶瓷电容组合使用(主要是经济实惠),电容具有储能与滤波作用,电解电容给芯片提供瞬态电流,确保输入端电压不出现较动,陶瓷电容用来滤除输入端高频毛刺电压,给芯片内部逻辑电路提供纯净电源。

因此在布局过程中,应使陶瓷电容靠近芯片的 VIN 与 GND 引脚,并且注意避免通过过孔进行连接,因为过孔会产生寄生电感,严重影响陶瓷电容滤波效果亿博体育官网入口app。

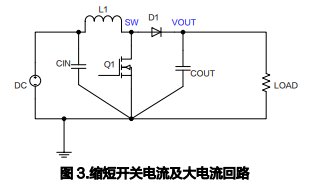

为减少系统回路上噪声和电磁辐射,不仅要减少开关电流回路长度,还要缩短大电流回路,并且大电流走线要采用敷铜处理,敷铜不要有锐角,尽量少打弯,尽量不换层,若走线必须得换层处理,需要适当增加过孔数量,这样可以减少过孔带来的寄生电感。可以将电感靠近芯片 SW,输入电容靠近电感和芯片的 GND,如“图 3”所示。

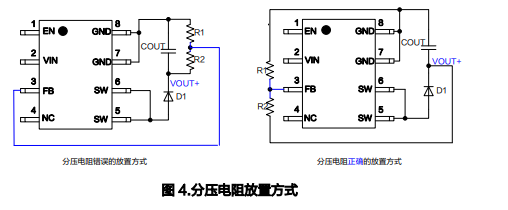

系统回路中反馈走线也很重要,FB 引脚负责调整,稳定输出电压,为防止反馈引脚捡取到电路上噪声,应尽可能减小 FB 引脚节点。针对 FB 节点,需要让分压电阻靠近芯片的 FB 与 GND 引脚;并且反馈走线要远离电感,肖特基,SW 等开关节点,同时用 GND 走线”所示。

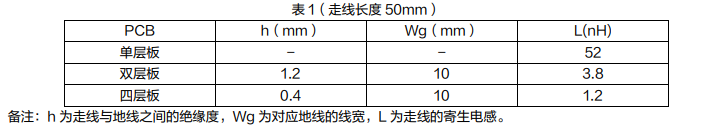

补充: 部分工程师在制作产品时,为节约成本,会使用单层走线来绘制 PCB 文件。单面板虽然可以节约 PCB 成本,但是不利于 PCB 布线,造成大电流走线回路变长;且同样长度的走线,在单面板上比在双面板上产生的寄生电感大 10 倍以上。寄生电感过大,产生的毛刺电压严重影响系统性能,影响系统寿命。建议使用双面板绘制 PCB 文件,并适当增加过孔数量,减少过孔的寄生参数。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。亿博电竞文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。举报投诉

设计流程-输入原理图网表-设计参数设置-手动布局-手动

-验证设计-审核-CAM输出。 二、 参数设置中相邻导体的间距必须满足电气安全要求,间距尽量宽,以

随着激光科技的快速发展激光打标机也获得了快速的发展。激光设备标刻技术在各行各业深受追捧,随着市场需求的不断扩大,市场竞争也增强,各行业

的问题。在设计过程中针对普通元器件及一些特殊元器件采用不同的布局原则;比较手工

设计中,过孔设计是一个重要因素,它由孔、孔周围的焊盘区电源层隔离区组成,通常分为盲孔、埋孔和通孔三类。在

板上的功率损耗。 2.低ESR 输入电容能减小开关噪音和电池流出的峰值电流。陶瓷电容也

布线. 单面焊盘:不要用填充块来充当表面贴装元件的焊盘,应该用单面焊盘,通

一.焊盘重叠焊盘(除表面贴装焊盘外)的重叠,也就是孔的重叠放置,在钻孔时会因为在一处多钻孔导致断钻头、导线

布线.The layout must minimize the parasitic inductance between the driver’s output